数控机床的几大特点

1.进给传动机构简单;

2.工艺复合化和功能集成化;

3.具有高的柔性,适应性强;

4.能加工复杂型面;

5.加工精度高、质量稳定;

6.加工生产效率高;

7.减轻了操作者的劳动强度;

8.具有故障诊断能力;

数控机床的坐标系及运动方向的规定

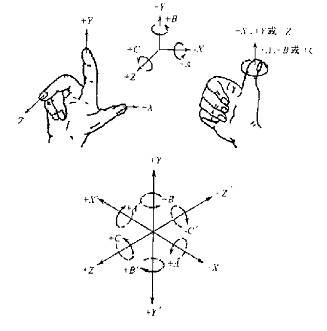

在数控机床上进行加工,通常使用直角坐标系来描述刀具与工件的相对运动。应符合JB3051-82的规定。

(1)刀具相对于工件运动的原则。由于机床的结构不同,有的是刀具运动,工件固定,有的是刀具固定,工件运动等等。为编程方便,一律规定为工件固定,刀具运动。

(2)标准的坐标系是一个右手直角坐标系,如图所示,姆指为X轴,食指为y轴,中指为Z轴,指尖指向各坐标轴的正方向,即增大刀具和工件距离的方向。同时规定了分别平行于X、Y、Z轴的第一组附加轴为U、V、W;第二组附加轴为P、Q、R。

(3)若有旋转轴时,规定绕X、Y、Z轴的旋转轴为A、B、C轴,其方向为右旋螺纹方向,见图所示。旋转轴的原点一般定在水平面上。若还有附加的旋转轴时用D、E定义,其与直线轴没有固定关系。

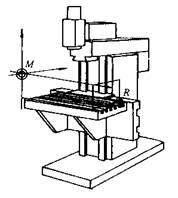

数控机床机床参考点R简介

数控机床坐标系是机床固有的坐标系统,它是通过操作刀具或工件返回机床零点M的方法建立的。但是,在大多数情况下,当已装好刀具和工件时,机床的零点已不可能返回,因而需设参考点R。机床参考点R是由机床制造厂家定义的一个点,R和M的坐标位置关系是固定的,其位置参数存放在数控系统中。当数控系统启动时,都要执行返回参考点R,由此建立各种坐标系。

参考点R的位置是在每个轴上用档块和限位开关精确地预先确定好,参考点R多位于加工区域的边缘。

在绝对行程测量的控制系统中,参考点是没有必要的,因为每一瞬间都可以直接读出运动轴的准确坐标值。而在增量(相对)行程测量的控制系统中,设置参考点是必要的,它可用来确定起始位置。由此看出,参考点是用来对测量系统定标,用以校正、监督床鞍和刀具运动的测量系统。

多数数控机床都可以自动返回参考点R。如果因断电便控制系统失去现有坐标值,则可返回参考点,并重新获得准确的位置值。

数控机床按按伺服系统分类及框图

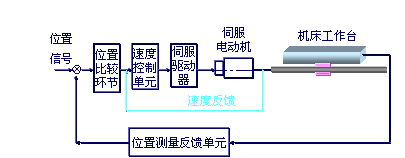

开环伺服系统数控机床

图1.13 开环伺服系统

闭环伺服系统数控机床

图1.14 闭环伺服系统

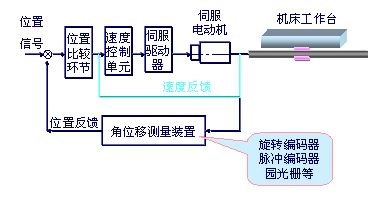

半闭环伺服系统数控机床

图1.15 半闭环伺服系统